PROJECT STORY03 ODM事業プロジェクト!BIB自動充填・冷却機を導入せよ!~お客様の求める商品を実現するために ~

メーカーがよりよい商品を作り、成長し続けるには、設備投資が必要不可欠だ。しかし、一部門がある設備を必要としても、なかなか決定に至らず頓挫してしまいがちである。本当に必要な設備投資を行うには、関係部門が連携をとり、検討・導入を素早く行うことが重要だ。

そこで、2016年2月、生産、開発、研究、営業、購買、マーケティングなど、部門を横断して、ボトムアップで設備投資を答申する、ODM事業プロジェクト※がスタートした。

様々な部門の思いをまとめあげ、新設備BIB自動充填・冷却機の導入を目指した、プロジェクトメンバーの奮闘を追う!

※ODM…Original Design Manufacturing(お客様からの依頼で製造するオーダーメイド製品のこと)

※今回紹介のプロジェクトメンバーは、プロジェクト実施時点での部署で記載しております。

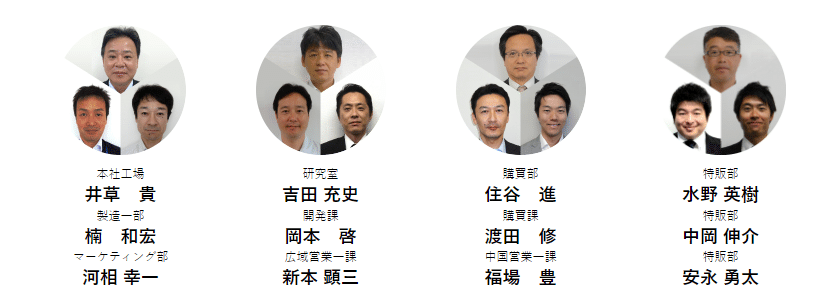

PROJECT MEMBER

生産技術課 谷 和典

工学部機械工学科出身

2001年入社。充填部門を幅広く経験し、生産技術課にて、新設備の導入や工場全体のメンテナンス・改善を担当。笑顔の温かさと仕事への誠意は誰もが知るところ。

MISSION01 ODM事業プロジェクトスタート!

2016年2月、あるプロジェクトがスタートした。

外食・中食産業など業務用分野のお客様からのオーダーメイド商品は、これから伸びていく分野だ。オーダーメイド商品は、お客様のご要望に合わせて、柔軟に対応していく必要がある。そのためには、設備投資や新製法について常に取り組むことが重要だ。

そこで、部門を横断したメンバーで、ODM(他社からの依頼で製造するオーダーメイド製品)事業について提案を行うプロジェクトが発足したのである。

お客様へよりレベルの高い提案をしたい、とプロジェクトは速やかに発足された。招集されたのは、各セクションで決定権がある社員。本社工場、商品開発部、購買部、マーケティング部、広域営業部、特販部、の部長や課長などのそうそうたるメンバーが集まった。スピーディにプロジェクトを進めるためだ。プロジェクト名は、ODM事業プロジェクト。長く続くプロジェクトの始まりである。

ODM事業プロジェクトでは、多岐に渡る検討が行われた。 味や容器、安全性、未来に繋がる新製法・新技術。それに付随する設備投資や実現性について討論しあった。

プロジェクト途中からは、よりお客様のご意見を取り入れるため、実際の営業を担当する社員3名が参加した。外食店様・コンビニエンスストア様を担当する中岡と安永、大手量販店様の惣菜部門を担当とする福場である。オタフクだけでなく、お客様にとってもメリットがあるか、3名の社員は鋭い目線を持ってプロジェクトに加わった。

ODM事業プロジェクトの中で、最初期から検討されていた案件がある。「BIB自動充填・冷却機」である。

食品工場様などの現場では、BIB(バックインボックス)という、10L・20Lの大容量容器をご使用いただいている。

大容量であるだけに、内部まで冷却するのが難しく、他の容量の充填ラインには存在する冷却装置が、BIBの充填ラインには存在していなかった。

冷却装置がなく自然に熱が下がっていくのを待つため、熱によるダメージにより風味劣化や褐色変化、粘度安定への特別な対策が必要で、通常より風味原料を多くしたり、熱に強い原料を使うことで、コストアップなどが起きていた。

BIBを主にご利用になるお客様は、コンビニエンスストア様、食品メーカー様、量販店の惣菜部門様、外食店様など、調味料を大量に使用され、また、メーカーならではの独自製法など付加価値も重視されるお客様だ。

このBIB容器で、冷却装置が設備されれば、だしの風味や柑橘類の香りなどの付加価値の高い風味、褐色変化のおそれがないバリエーション豊かな色調などが可能になり、お客様に選んでいただける可能性が高くなってくる。

開発部門は過去実績より、冷却装置があれば開発できていた案件を洗い出し、冷却装置の有用性を確認した。

生産部門も、冷却装置の導入には賛成だった。ただし、単に冷却装置を入れるのではなく、手作業だったBIB容器への充填をこの機に自動化し、省人化・効率化も図ることを考えた。

方針は決まった。BIBのラインに、冷却機を導入し、かつラインを一新し自動化するという、「自動充填・冷却機」の導入だ。

MISSION02 BIB自動充填・冷却機を導入せよ!

BIB自動充填・冷却機の導入を考えたプロジェクトにとって、どのような機械を、工場のどこに設置するか、という実際的な問題も重要だった。

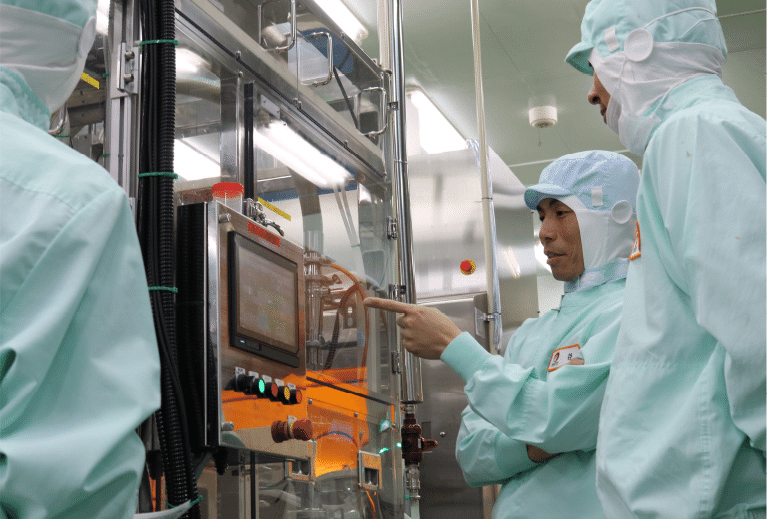

そこで、2016年10月から、このODM事業プロジェクトに、新たに加わったメンバーがいる。本社工場生産技術課の谷和典だ。

谷は、入社以来17年間、本社工場一筋。家庭用商品から業務用商品まで、幅広い商品を担当した充填のプロフェッショナルだ。

谷は、2016年10月、新設備の導入や工場全体のメンテナンス・改善を担当する生産技術課に配属された。そして、その月から、すぐさま本社工場長の井草から、BIB自動充填・冷却機導入を担当するよう命じられた。これまでの経歴を買われてのものだった。

「率直に言って、大きい話だったので緊張はしました。でも、ぜひ実現したいとも強く思いました。私は、生産現場を長く経験していますから、現場で人が手で充填することの大変さも知っています。このBIB自動充填冷却機があれば、お客様や会社にとってもメリットがありますし、現場の社員も喜ぶと思いました。」

プロジェクトに参加してからわずか2か月後には、役員会への答申が決まっており、谷は、急ピッチでプロジェクトを進めた。

「BIB自動充填・冷却機」と一言で言っても、実態は、充填機械、X線検査・振分装置、冷却機、除水機、ケース用ラベラーなどの機器の複合体だ。それぞれを製造する機械メーカーと、必要なスペックの機械を、適正なコストで購入するよう打合せを重ねた。

さらに、場所の問題もあった。工場のスペースは限られており、新たな設備の設置には、既存の設備も含めてレイアウト変更を検討しなければならなかったのだ。谷は、頭を悩ませた。

本社工場は、工場としては珍しい高層化された工場で、複雑なレイアウトは他社ではあまり例がない。通常であれば機械メーカーから、機械やレイアウトについて提案やアドバイスがもらえるのだが、今回、多くは頼れなかった。

谷は、工場メンバーやプロジェクトメンバーの協力を仰ぎながら、多くの問題に挑み、いくつかの業界初となる斬新な発想でそれを解決した。

例えば、Uターン型の冷却層だ。スペースがないという問題に対しUターン型の冷却層の導入をすることで、省スペースでコンパクトに収めた。

また、充填ノズルを2本にすることでこれまでの充填→洗浄→充填という流れから、片方の洗浄中にもう片方で充填を行うことが可能になり、段取り時間の短縮と連続生産を実現したこと、ラベル発行機・画像認証機・多軸ロボットの3つを1台としたことも、業界初で、どちらも省人化・作業効率&生産効率のアップに繋がった。

谷は、当初望んだとおり、お客様のニーズにお応えするとともに、社員の働きやすい環境も実現したのだ。

MISSION03 容器変更をクリアし、承認を獲得せよ!

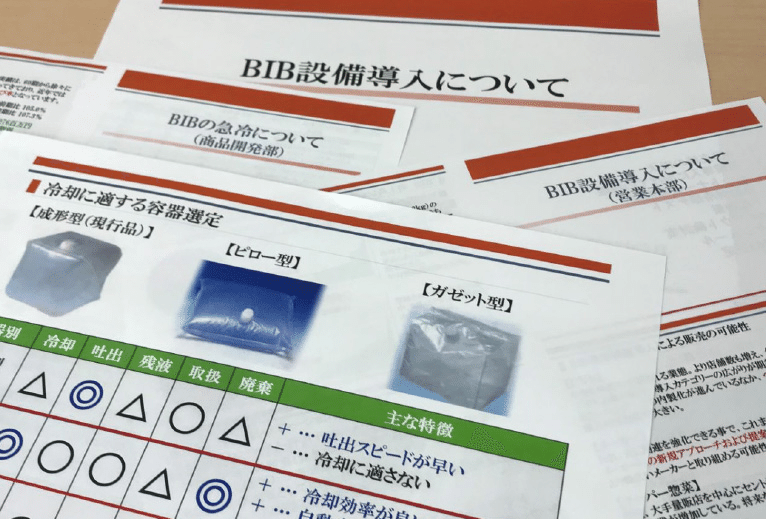

BIB自動充填・冷却機の導入に合わせて、容器の変更も行われることとなった。今までの箱型の容器から、中まで冷却がしやすい、薄い枕型の容器への変更だ。

充填の機械だけでなく、容器も変わるとなれば、様々な影響が起こる。

営業部門は、容器や製法が変わることをお客様へ細かく事前にご案内し、不都合がないかを確認した。また、冷却装置導入により製造可能になる商品例の整理や、お客様が従来の箱型を要望される場合はどうするかなどの検討も行った。

開発部門では、容器変更や冷却に伴って、品質や、賞味期限への影響を検討した。新規開発でのルールも整理しなければいけなかった。

生産部門は、谷が機械の導入に奮闘する他、新容器変更時の歩留まりの検証や、原価の計算も行った。

購買部門では、新容器をどこから調達するか、新容器や輸送用の箱の強度の検証なども行った。

マーケティング部門では、商品の切り替え時期、価格などの調整を行い、品質保証部門では、規格書変更に対応した。

それぞれの部門が、プロジェクトの成功に向けて邁進した。

ボトムアップで答申を行うプロジェクトであるだけに、時には、それぞれの部門の思いや思惑が交差し、ぶつかることもあった。

例えば、新容器への切り替えのタイミングを検討する際には、生産部門側は「枕型の容器は、既に他社でも使用実績があり、普及が始まっているはず。切り替えまでは、もっと短い時間で充分では?」と営業部門の提案時期に疑問を呈した。

しかし、営業部門のメンバーは反論した。

「いえ、お客様は枕型の容器は見たことがないと思います。一定の切り替え期間を設けないとお客様が戸惑われます」

それぞれの部門で立場や見識の違いはあった。しかし、目指すところは同じだ。プロジェクトメンバーは意見をすり合わせ、より良い提案に練り上げていった。

BIB自動充填・冷却機は、2016年12月の役員会で答申された。

答申は、プロジェクト代表者として、谷ともう1名の2名で行なったが、開発、営業、生産とそれぞれの部門からの視点の資料が準備された。

プロジェクトメンバー一丸となっての答申は会社を動かし、BIB自動充填・冷却機の導入は承認された。

FOR THE FUTURE

BIB自動充填冷却機の導入が承認されても、稼働が安定するまでは谷の奔走は続いたが、安定後は、充填から箱詰め、出荷口への搬送すべてを自動化できたことで、作業精度の安定性、安全性、効率の上昇、省人化など高い効果が生まれた。

また、当初の狙い通り、冷却装置の設置によって、熱によるダメージが低減され、お客様のご要望に沿うような、より高品質な製品がお届けできるようになった。谷は語る。

「“ものづくり”は生産部門だけで成り立っているのではなく、色々な部門の協力があってこそ、安全・安心な商品を提供できる。そのことを改めて感じられるプロジェクトでした」

ODM事業プロジェクトは、現在も続いている。新製法、新原料、新容器と、議題は尽きない。

プロジェクトメンバーの1人は語る。

「部門を超えて、直接コミュニケーションが取れるこのプロジェクトは、本当に有意義だと思います。同じ会社といえども、部門が違うと、お互いを知らないことがたくさんある。互いの実情を知り、『え、そうだったんだ』と思うことが多々ありました。

これからも、“チームオタフク”として、部門を超えてお客様のためになる商品をお届けしていきたいと思います」